现年31岁的周璇,是

湖北齐星汽车车身股份有限公司的技术尖兵。2017年其科研课题“垂直循环机械式停车设备研究与开发”荣获随州市科学技术贡献三等奖;参与的“模具表面感应淬火机床”荣获湖北省科技技术发明奖二等奖、“模具表面感应淬火机床研制及产业化”获得随州市科技进步奖一等奖、“模具表面感应淬火机床的开发”和“大型机器人自动化焊接工作站的开发”分别获得国家知识产权局申报的发明专利。

周璇在模具表面淬火工艺的技术革新上,运用倒挂工业机器人、中频电感应加热设备进行系统集成,组成模具表面感应淬火机床,改变了原来采用人工模具表面火焰淬火的传统淬火手段。

采用中频电感应设备,通过倒挂六轴联动工业机器人来控制感应线圈的移动,这样不仅淬火表面均匀,加工精度高,其空间定位精确度可达0.1mm,工件加工质量好,变形小,淬硬层马氏体组织较细,硬度、强度、韧性都较高,而且由于六轴联动机器人空间动作灵活自如,能使感应线圈移动到加工工件各个部位,可对各种复杂的曲面进行感应淬火;加热速度快,工件表面氧化脱碳较轻,因而加工效率高,易于控制,操作使用方便,尤其适于对中大型金属冲压模具的表面淬火处理。将机器人倒挂安装在横梁上,不仅减轻了机器人的负荷,也使机器人的运行动作更为自如,实现了由原来人工火焰淬火到自动化感应淬火设备的变革。

周璇利用多年在数控加工行业技能基础,解决了工业机器人在罐体自动化焊接中的应用,通过研究攻关采用新型的智能化设计思路和技术方案,将数控机床技术、工业机器人、龙门结构的系统集成为自动化罐体焊接工作站。代替人工在高温、粉尘、危险等恶劣的作业环境下的人工焊接工作,革命性地改变了罐体焊接的生产制造工艺。主要解决整个焊接工作站各个机构之间均可同时运动或部分单独运动,在伺服系统的控制下可以完成对罐体焊接的各个步骤。将关节式机器人的TCP控制方式、数控机床的CNC控制方式、自动生产线的MC控制方式、各运动关系协调的PLC逻辑控制方式高度融合,通过适当的算法,完成罐体焊接的空间轮廓轨迹的运动控制。本应用填补了在罐体焊接行业领域自动化焊接应用技术的空白。

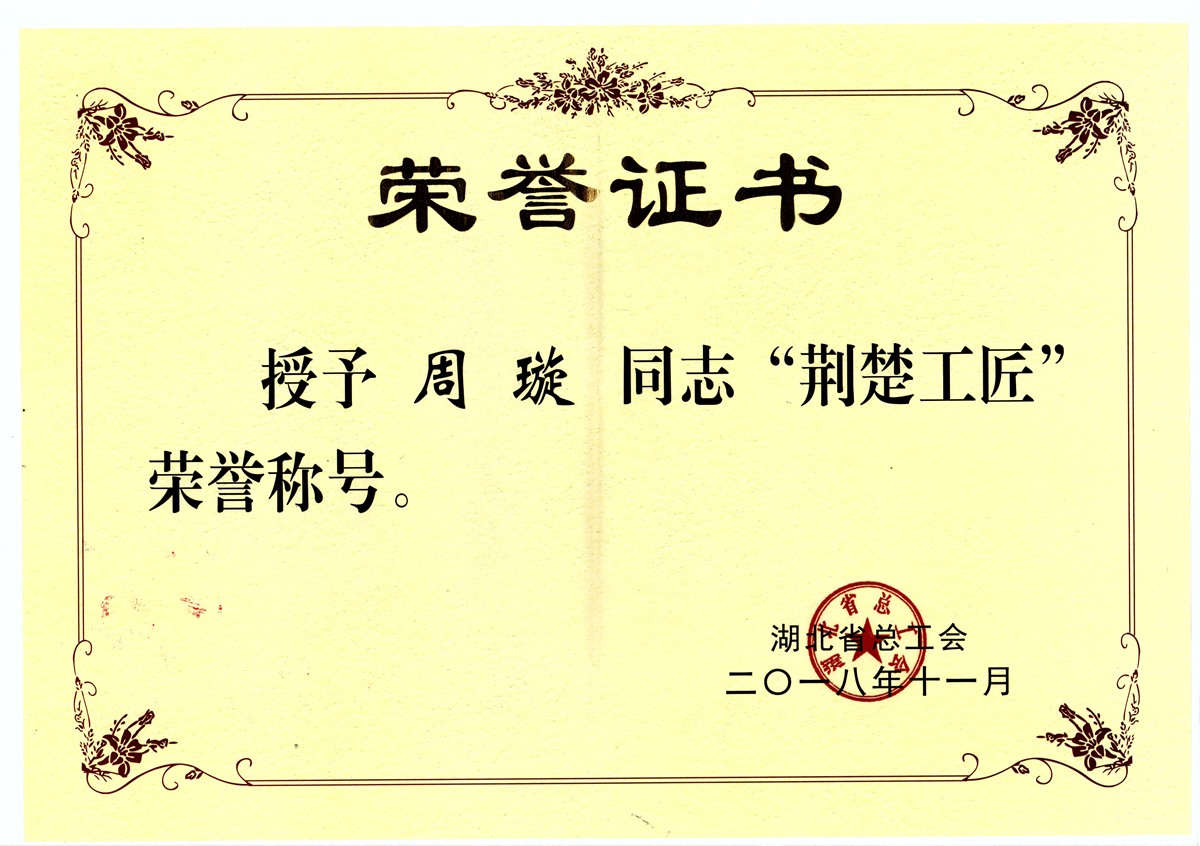

12年来,周璇运用掌握的各项先进技术为公司作出了很大的贡献。2007年在全市“波导杯”青年职业技能大赛机械类数控车工比赛中荣获亚军,2008年在全市“齐星杯”汽车制造行业青年职业技能大赛数控比赛中荣获冠军,同年在湖北齐星汽车车身股份有限公司首届职业技能大比武中荣获机械加工专业的第一名,2012年被市政府授予“随州市首席技师”,2015年被湖北省人力资源和社会保障厅授予“湖北省技术能手”,2015年享受随州市政府津贴,2016年享受湖北省政府津贴,2018年5月,被授予“湖北省技能大师”和“湖北工匠”荣誉称号。